제품 카테고리

문의하기

인체공학적 사무실 게임용 의자 팔걸이 제조업체

-

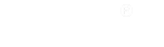

XL-309-5D

309 강한 나일론 PU 조절 가능한 접이식 5D 팔걸이, 내부 및 외부 회전 할 수 있습니다.

It uses high-quality nylon material combined with PU coating. 이 재료 조합은 효과적으로 매일 마모에 저항하고 서비스 수명을 연장시킵니다. "5D"디자인... -

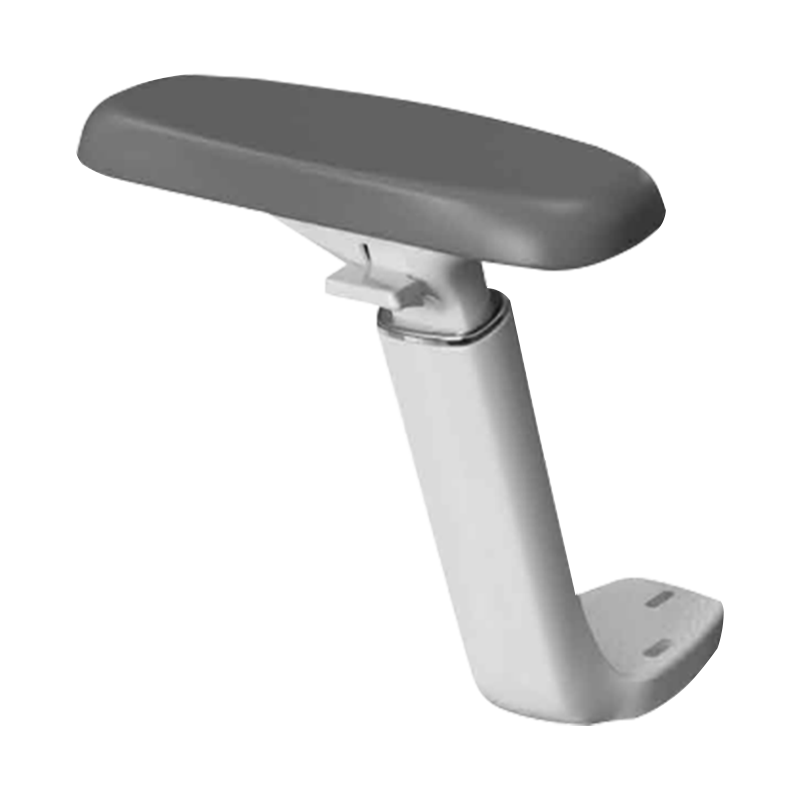

XL-309A-5D

309A 회색 5D 팔걸이 플라스틱 컴퓨터 의자 조절 가능한 의자, 다기능 회전 리프팅에 적합합니다.

이 팔걸이는 플라스틱 컴퓨터 의자와 조절 식 의자 용으로 설계되었습니다. 독특한 다목적 성과 고급 질감으로 현대 사무실과 홈 의자의 새로운 트렌드를 이끌어냅니다. 고품질 재료로 만들어졌으며 차분하고 분... -

XL-709A-5D

709a 메쉬 사무실 의자 조절 가능한 높은 등받이 의자 5D 팔걸이, 슈퍼 다기능 리프트 및 회전

Mesh Office Chair의 조절 가능한 고백 인체 공학적 의자는 현대 기술과 인체 공학적 디자인을 결합하여 사용자에게 최고의 편안한 경험을 제공합니다. 이 의자는 또한 다기능 리프팅 및 회전의 ... -

XL-709-5D

709 스위블 PU 가죽 5D 팔걸이 나일론베이스 하이 백 오피스 의자

709 스위블 PU 가죽 5D 팔걸이 나일론베이스 하이 백 오피스 의자를위한 5D 팔걸이는 부드럽고 섬세한 터치뿐만 아니라 마모가 강하고 주름 방지가 쉽고 청소하고 유지하기 쉽고 장기 사용 후 우아한 ... -

XL-709A-5D (리프트 및 스트레치)

709A-5D (리프트 및 스트레치) 사무용 가구 크롬 도금 다기능 안락 의자 부품 -5D

709A-5D (리프트 및 스트레치) 사무용 가구 크롬 도금 다기능 팔걸이 의자 부품 -5D는 사무실 의자 액세서리입니다. 크롬 도금이며 부식성이 우수합니다. 팔걸이에는 5D 다기능 조정 기능이 있으며... -

XL-309-5D (리프트 및 스트레칭)

309-5D (리프트 및 스트레치) 사무용 가구 하드웨어 크롬 도금 조절 가능한 팔걸이 부품 -5D

309-5D (리프트 및 스트레치) 사무용 가구 하드웨어 크롬 도금 조정 가능한 팔걸이 부품 -5D는 사무용 가구의 중요한 부분입니다. 하드웨어로 만들어졌으며 크롬 도금으로 시각적으로 밝은 금속 광택제... -

XL-709A-5D (버튼 버전)

709A-5D (버튼 버전) 사무실 의자 가구 의자 크롬 5D 다기능 팔걸이 의자 부품

709A -5D (버튼 버전) 사무실 의자 가구 의자 Chrome 5D 다기능 팔걸이는 사무실 의자의 핵심 구성 요소입니다. 그것은 매끄럽고 밝은 표면과 금속성 질감으로 크롬 도금 기술을 채택하여 의자... -

XL-309-5D (버튼 버전)

309-5D (버튼 버전) 5D 하드웨어 크롬 도금 검은 색 조절 가능한 팔걸이 부품

309-5D (버튼 버전) 5D 하드웨어 크롬 블랙 조절 가능한 팔걸이 부분은 매우 실용적인 가구 부분입니다. 단단한 질감이있는 하드웨어 재료로 만들어져 팔걸이의 안정성과 내구성을 보장합니다. 표면은 ... -

XL-711-5D

711-5D 게임 의자 크롬 알루미늄 합금 다기능 안락 의자 부품 -5D

711-5D 게임 의자 크롬 도금 알루미늄 합금 다기능 팔걸이는 게임 의자의 구성 요소입니다. 가볍고 강력한 알루미늄 합금으로 만들어져 팔걸이를 신뢰할 수 있습니다. 크롬 도금 표면은 반짝이고 외관의 ... -

XL-711A-5D

711-5D 그레이 크롬 알루미늄 게임 의자 사무실 의자 5D 팔걸이

711- 5D 그레이 크롬 알루미늄 게임 의자 사무실 의자의 5D 팔걸이는 실용적이고 아름다운 구성 요소입니다. 물질적 관점에서, 회색 알루미늄 합금은 견고하고 내구성이 뛰어나고 더 큰 압력을 견딜 수... -

XL-307-4D

307 사무실 의자 부품 플라스틱 나일론 PU 접이식 4D 팔걸이, 다중 조절 가능한 시트 팔걸이

우수한 재료 : 플라스틱 나일론과 PU로 만들어졌으며 내마모성, 방수성 및 쉬운 청소가 있습니다. 접는 디자인 : 팔걸이는 공간을 절약하기 위해 접을 수 있으며 다른 사무실이나 사용 장소에 적합합... -

XL-306A-4D

306A 완전히 조절 가능한 나일론 4D 팔걸이, 팔걸이는 팔에 맞도록 조정할 수 있습니다.

306A 완전 조절 가능한 나일론 4D 팔걸이의 주요 특징은 4D 조정 기능이며 팔에 맞습니다. 4D 조정 기능에는 위아래로, 왼쪽 및 오른쪽, 앞면 및 후면 및 회전 조정이 포함되어있어 사용자는 높이...

우리에 대해

소식

산업 지식 확장

다차원 (1D/2D/3D/4D/5D) 조정 기능을 보장하는 방법 인체 공학적 조절 가능한 나일론 사무실 게임 의자 팔걸이 안정적이고 신뢰할 수 있습니까?

1. 다차원 조정 기능의 기술 표준 및 핵심 요구 사항을 명확히합니다.

인체 공학적 사무실 게임 의자 팔걸이의 1D ~ 5D 조정 기능은 본질적으로 다양한 치수의 기계적 구조 설계를 통해 팔걸이 높이, 앞뒤, 각도, 회전 및 기타 방향에 대한 사용자의 동적 조정 요구를 충족시키는 것입니다. 그중 :

1D 조정은 일반적으로 단일 높이 조정을 말하며, 수직 리프팅 동안의 잼 속도가 0.5%미만인지 확인해야합니다.

2D 조정은 전면 및 후면 슬라이딩 기능을 추가하여 슬라이딩 가이드 레일의 병렬 처리 오류가 ≤0.3mm이어야합니다.

3D 조정은 왼쪽과 오른쪽 스윙 또는 각도 회전을 추가하며 스윙 축의 동축성은 ≤0.15mm임을 보장해야합니다.

4D 조정은 대부분 3 차원 각도 높이 화합물 조정이며, 구조적 갭은 0.5-1mm 내에 제어되어야합니다.

5D 조정은 전체 차원 조정에 속하며, 각 축 운동의 독립성과 연결 안정성을 고려해야합니다.

Anji Xielong Furniture Co., Ltd.의 기술 표준을 취득합니다. 예를 들어, Armrest 조정 시스템은 실패없이 10 만 사이클의 테스트를 통과해야하므로 재료 선택에서 구조 설계에 이르기까지 완전한 신뢰성 보장 시스템이 필요합니다.

2. 재료 선택 : 내구성을위한 기초 구축

나일론 재료의 성능은 조정 메커니즘의 안정성에 직접적인 영향을 미치며 다음과 같은 차원에서 제어해야합니다.

기본 재료 선택 : PA66 30% 유리 섬유 강화 나일론이 사용되며, 인장 강도는 80mpa 이상 및 ≥2500mpa의 굽힘 계수로 변형없이 50kg 이상의 수직 압력을 견딜 수 있습니다. 환경 친화적 인 나일론 원료가 선택되고 포름 알데히드 방출은 SGS에 의해 테스트 된 ≤0.05mg/m³이며 UL94 V-2 Flame 지연 인증을 통과하여 안전을 보장하면서 재료의 강성을 향상시킵니다.

부가 첨가 : 실리콘 윤활제를 추가하여 나일론의 마찰 계수를 향상시켜 조정 프로세스의 정적 마찰 계수가 ≤0.3이고 동적 마찰 계수는 조정 잼을 피하기 위해 ≤0.25입니다. 산화 방지제 (예 : hindered phenols)를 추가하여 매일 사용되는 물질의 노화 수명을 5 년 이상 연장하십시오.

구조적 최적화 : 조정 슬리브 및 기어와 같은 주요 부품에서 금속 인서트 (예 : 구리 합금 또는 스테인리스 스틸)를 사용하고 주입 성형 임베딩 기술을 사용하여 나일론과 금속 사이의 결합력을 향상시키기 위해 장기 조정으로 인한 플라스틱 피로 골절을 방지합니다.

3. 기계적 구조 설계 : 정밀 및 방지 기술

다차원 조정의 안정성의 핵심은 기계적 구조의 방지 디자인에 있습니다.

높이 조정 메커니즘 : 기어 랙 Pawl 잠금 구조, 랙 모듈 ≥0.5, 치아 각도 20 °, Pawl 및 랙 메시 깊이 ≥2mm를 채택하고 스프링 장력 (2-3n)과 협력하여 잠금 후 느슨해지지 않도록합니다. Anji Xielong Furniture Co., Ltd.의 기술 팀은 유한 요소 분석을 통해 기어의 응력 분포를 최적화하여 치아의 근본의 최대 응력이 재료의 항복 강도의 ≤60%입니다.

전면 간/왼쪽-오른쪽 슬라이딩 메커니즘 : 더블 트랙 가이드 볼 베어링 설계를 사용하여, 가이드 스트레이트 니스는 ≤0.1mm/m이고, 볼 직경 내성은 ± 0.01mm이며, 한계 스토퍼 (뇌졸중 오차 ± 0.5mm)는 탈선을 방지하는 데 사용됩니다. 예를 들어, 2D 팔걸이의 슬라이딩 저항은 5-8N으로 제어되어 원활한 조정을 보장하고 우발적 인 슬라이딩을 피합니다.

각도 회전 메커니즘 : 마찰 댐퍼 포지셔닝 핀 조합을 사용하여 조정 차원에 따라 댐퍼 토크를 설정해야합니다. 3D 팔걸이의 왼쪽 스윙 댐핑은 1-2n ° m이며 4D 팔 레스트의 다중 방전 회전 댐핑은 2-3n ・ m입니다. 마찰 손실은 실리콘 기반 그리스 (점도 ≥1000cst)에 의해 감소되고, 위치 핀의 삽입 깊이는 3mm 이상이므로 각도가 잠긴 후 편차가 ≤1 °인지 확인합니다.

방지 방지 설계 : 모든 연결 나사는 방지 방지 접착제 (예 : Loctite 243)로 코팅되며, 조임 토크는 ISO 898-1 표준 (M4 나사 토크 2.5-3.5n ・ m)에 따라 구현되며 진동 테스트 (빈도 20-200Hz, 가속 5G, 2 시간)로 검증됩니다.

4. 제조 공정 제어 : 금형에서 어셈블리로 정밀 관리

주입 성형 공정 : 핫 러너 곰팡이 (온도 제어 정확도 ± 2 °), 용융 온도 260-280 °, 주입 압력 80-100mpa, 압력 40-60mpa, 냉각 시간은 부품의 두께 (≥30 초)에 따라 설정되며, 나일론 부품의 수축률이 ≤ 0.1mm 내에 제어되도록 보장합니다. 곰팡이는 독일 거울 연마 기술 (거칠기 Ra≤0.2μm)을 채택하여 조정 메커니즘에서 주입 버의 간섭을 줄입니다.

금속 부품 처리 : 조정 샤프트, 기어 및 기타 금속 부품은 CNC 정밀도로 처리되며, 치수 공차는 ± 0.05mm이며, 표면은 아연-니켈 합금 (5-8μm)으로 처리됩니다. 소금 스프레이 테스트는 금속 산화로 인한 조정 방해를 피하기 위해 녹없이 500 시간 이상입니다.

어셈블리 품질 관리 : 표준화 된 어셈블리 프로세스 (SOP)를 설정하고, 각 조정 조인트의 어셈블리 클리어런스는 플러그 게이지 (예 : 높이 조정 샤프트 ≤0.1mm의 방사형 제거)에 의해 테스트되고 키 나사의 조임력은 토크 렌치로 교정됩니다. 어셈블리 후, 100% 기능 테스트가 수행되어 (각 차원을 3 회 이상 조정) 재밍, 비정상 소음 및 기타 결함 제품을 제거합니다.

5. 테스트 검증 : 다차원 신뢰성 평가 시스템

정적 하중 테스트 : 난간 끝에서 100N 수직력, 50N 전면 및 후면 힘 및 30n 왼쪽 및 오른쪽 힘을 24 시간 동안 적용하고, 변형 ≤1mm를 측정하고, ≤0.5mm를 내린 후 원래 위치 오류를 복원합니다. Anji Xielong Furniture Co., Ltd.의 제품은 구조적 손상없이 3 배 정격 하중 (300n 수직 힘)의 테스트를 통과해야합니다.

동적 피로 테스트 : 다른 치수의 조정 주파수에 따른 사이클 테스트 : 1d 높이 조정 100,000 배, 2D 전방 및 후진 슬라이딩 50,000 배, 3D 각도 조정 30,000 배. 시험 후, 메커니즘의 느슨 함은 ≤0.5mm이고 마찰 감쇠 감쇠는 ≤15%이다.

환경 적응성 테스트 : 팔걸이는 각각 24 시간 동안 -20 ℃에서 60 ℃의 환경에 배치 된 다음 기능 테스트를 수행합니다. 극한 온도에서 저항 변화는 ≤20%이며 플라스틱 취성 균열 또는 변형은 없습니다.

인체 공학적 시뮬레이션 테스트 : 다양한 신체 유형 (높이 150-190cm, 무게 50-100kg)의 사용자를 초대하여 30 일 사용 테스트를 수행하여 조정 및 잠금 신뢰성에 대한 피드백을 수집합니다. 만족은 90 점 이상 (전체 점수 100)에 도달해야합니다.

6. 사용 유지 보수 및 애프터 송금 지원 : 안정성주기 확장

사용자 교육 : 기술 팀은 고객에게 설치 지침 및 사용 교육을 제공하고 조정 범위 (예 : 100-150mm의 높이 조정 범위) 및 올바른 운영 방법 (폭력 조정을 피하기)을 명확히하고 부적절한 사용으로 인한 구조적 손상을 줄입니다. 예를 들어, 교육 매뉴얼은 구체적으로 설명합니다. 5D 팔걸이의 다중 방해 조정은 "높이 먼저, 앞뒤로, 마지막 각도"순서대로 작동해야합니다.

정기적 인 유지 보수 계획 : 사용자는 3 개월마다 조정 메커니즘을 청소하고 윤활하고 건조 실리콘 기반 윤활제 (예 : CRC 110)를 사용하여 슬라이딩 가이드 레일 및 회전 샤프트에 분무되어 먼지 축적을 방지하고 저항을 증가시키는 것이 좋습니다. 이 회사의 애프터 판매 서비스 팀은 응답 시간이 ≤24 시간으로 현장 유지 보수 서비스를 제공 할 수 있습니다.

결함 경고 메커니즘 : 팔걸이에는 내장 마이크로 모션 센서 (선택적 구성)가 있습니다. 조정 저항이 비정상적으로 증가하거나 (정격 값의 150%를 초과하거나) 잠금이 실패하면 좌석 제어 시스템을 통해 조기 경고가 발행되며 사용자는 제 시간에 애프터 판매 서비스에 연락하여 문제를 확장하지 못하게 할 수 있습니다. .